TỐI ƯU THIẾT KẾ HÌNH HỌC CHO SẢN PHẨM NHỰA

Nội dung chính:- Yêu cầu bề dày của sản phẩm

- Yêu cầu lỗ trên sản phẩm

- Yêu cầu vấu lồi

- Yêu cầu góc bo

- Yêu cầu gân

- Yêu cầu góc thoát khuôn

Bề dày thiết kế sản phẩm nhựa:

- Rút ngắn thời gian chu kỳ ép phun và chế tạo khuôn.

- Giảm giá thành sản phẩm và khuôn.

- Tiết kiệm vật liệu nhựa mà vẫn mang lại hiệu quả sử dụng cho sản phẩm.

- Tránh được một số hỏng hóc trên sản phẩm như : cong vênh, vết lõm , lỗ rỗng và đường hàn …v..

Tùy thuộc vào từng loại sản phẩm mà bề dày sẽ khác nhau, thường từ 0.5mm đến 4mm. Tuy nhiên, trong một số trường hợp đặc biệt sản phẩm cần đạt được các tính chất như cách điện, chịu nhiệt….. thì độ dày có thể dày hơn.

Thực tế cho thấy bề dày của sản phẩm được làm càng mỏng khi có thể và càng đóng đều càng tốt. Bằng cách này, việc điền đầy lòng khuôn và sự co rút của nhựa lỏng sẽ đạt được tốt nhất, ứng suất trong cũng được giảm đi đáng kể.

Một khi nhận thấy sản phẩm không đủ bền thì ta có thể:

- Tăng bề dày (nếu nó thật sự không quá dày).

- Dùng vật liệu khác có tính bền cao hơn.

- Tạo các gân tăng cứng hoặc các góc lượn để tăng bền.

Việc đảm bảo sản phẩm có bề dày đóng đều là rất quan trọng vì thời gian đông cứng của nhựa lỏng là khác nhau ở những phần có bề dày khác nhau. Khi không thể đảm được điều này thì các hỏng hóc trên bề mặt rất có khả năng xảy ra. Tuy nhiên, ta có thể hạn chế các hỏng hóc bằng cách thiết kết các đoạn chuyển tiếp.

Thiết kế Lỗ trên sản phẩm

- Lỗ không thông

Chiều sâu của lỗ thường không vượt quá 3 lần đường kính lỗ. Đối với các lỗ có đường kính nhỏ hơn 5mm (xấp xỉ 3/16 inch) thì tỉ lệ này là 2. Đề dày của phần vật liệu dưới cùng nên lớn hơn 20% đường kính lỗ để loại trừ khuyết tật cho mặt đối diện.

Một thiết kết tốt là bề dày của thành lỗ luôn đồng đều và không có các góc sắc cạnh nơi mà có sự tập trung của ứng suất.

- Lỗ thông suốt

Các thông số thiết kế lỗ thông suốt.

Nên thiết kế để hướng của dòng chảy dọc xuống theo lỗ để tránh đường hàn. Nếu đường hàn ở mức không chấp nhận được thì ta không nên thiết kế lỗ mà sẽ khoan lỗ cho sản phẩm sau khỉ ép phun.

Khoảng cách giữa hai lỗ hoặc giữa các lẽ với mép ngoài của sản phẩm nên bằng hai lần bề dày hoặc hai lần kích thước lớn nhất được đo theo chu vi của lỗ.

- Vấu lồi

Các vấu lồi thường được dùng bắt vít hay các chốt để lắp ráp các chi tiết lại vời nhau.

Bề dày của vấu nên nhỏ hơn 75% bề dày đặt vấu, lưu ý khi mà bề dày vấu vượt 50% thì dễ đưa đến các vết lõm trên bề mặt vì ứng suất tập trung tăng.

Bán kính ngoài chuyển tiếp nên bằng 25% bề dày đặt vấu hay ít nhất cũng bằng 0.4 mm để giảm ứng suất. Một khi ta tăng chiều sâu vấu nên làm bán kính chuyển tiếp để giảm bớt sự chuyển động hỗn loạn của vật liệu trong quá trình ép phun và giữ ứng suất ở mức nhỏ nhất. Tuy nhiên điều này đưa đến một hệ quả là bề mặt đối diện dễ bị khuyết tật.

Các góc côn ngoài ở mặt bên nên nhỏ nhất là 0.5° và góc côn trong nhỏ nhất nên là 0.25° để đảm bảo sự thoát khuôn.

Để bền hơn, các vấu lồi đặt cách xa thành sản phẩm nên thiết kế thêm các gân tăng cứng. Các vấu này nên đặt cách thành ít nhất là 3mm để tiết kiệm vật liệu và giảm thời gian chu kỳ. Khoảng cách giữa hai gân nên bằng ít nhất hai lần bề dày thành sản phẩm vì nếu đặt gần quá sẽ khó nguội.

- Góc bo

a) Hiệu quả thiết kế:

- Giảm sự tập trung ứng xuất.

- Giúp sản phẩm được làm nguội đồng đều hơn.

- Giảm khả năng sản phẩm bị cong vênh.

- Giảm cản trở dòng chảy làm cho nhựa điền đầy vào lòng khuôn

tốt hơn.

c) Một số chú ý khi thiết kế góc bo

Bán kính bo trong nên nằm trong khoảng từ 0.25 đến 0.6, tốt nhất

là 0.5 lần bề dày sản phẩm, bán kính ngoài bằng bán kính trong cộng

thêm bề dày sản phẩm. Bán kính ngoài nên bằng bán kính trong cộng

thêm bề dày sản phẩm: R = r + T.

Một khi điều này không được thỏa mãn thì sản phẩm dễ bị cong vênh bởi việc nguội không đều giữa phần nhựa bên trong và bề mặt ngoài sản phẩm khiến sự co rút không đều. Thêm vào đó ứng suất tập trung cũng tăng lên.

- Giúp sản phẩm được làm nguội đồng đều hơn.

- Giảm khả năng sản phẩm bị cong vênh.

- Giảm cản trở dòng chảy làm cho nhựa điền đầy vào lòng khuôn

tốt hơn.

Với giải pháp bo tròn chi tiết, điều quan trọng là phải xác định giá trị hợp lý cho bán kính bo vì góc sắc cạnh sẽ tạo nên sự tập trung ứng xuất và có thể sẽ tạo ra khuyết tật cho sản phẩm.

Đối với sản phẩm ép phun, nên chọn giá trị bán kính bằng nửa bề dày thành. Cũng cần xác định giá trị bán kính bo ngoài để đảm bảo sự đồng đều bề dày cho thành bên, nên chọn giá trị bán kính khoảng 1.5 lần bề dày thành.

b) Giải pháp thiết kế góc bo

- Yêu cầu về sự đồng đều bề dày sản phẩm cũng cần được áp dụng đối với các chi tiết khác trên sản phẩm như các vấu lồi để tránh hình thành các vết lõm, bọng rỗng và tạo nên sự cong vênh sản phẩm.

- Tránh thiết kế sản phẩm có hình dáng hình học không đối xứng, ví dụ như các gân tăng bền nằm về một phía của sản phẩm, điều này làm cho quá trình làm nguội xảy ra không đồng đều gây ra sự co rút không đồng đều dẫn đến sự cong vênh.

c) Một số chú ý khi thiết kế góc bo

Bán kính bo trong nên nằm trong khoảng từ 0.25 đến 0.6, tốt nhất

là 0.5 lần bề dày sản phẩm, bán kính ngoài bằng bán kính trong cộng

thêm bề dày sản phẩm. Bán kính ngoài nên bằng bán kính trong cộng

thêm bề dày sản phẩm: R = r + T.

Một khi điều này không được thỏa mãn thì sản phẩm dễ bị cong vênh bởi việc nguội không đều giữa phần nhựa bên trong và bề mặt ngoài sản phẩm khiến sự co rút không đều. Thêm vào đó ứng suất tập trung cũng tăng lên.

Các khuyết tật thường gặp phải trong thiết kế sản phẩm, thiết kế khuôn

Thiết kế Gân cho sản phẩm nhựa

Hiệu quả thiết kế:

- Tăng bền.

- Tăng khả năng chống uốn.

Tác dụng của gân tăng cứng.

Một số điều cần lưu ý :Bề dày của gân không nên vượt quá 1/2 bề dày đặt gân nhưng ở những chỗ vật liệu ít co rút và không ảnh đến tính thẩm mỹ thì có thể dày hơn một chút. Tuy nhiên ta nên cân nhắc khi thiết kế vì điều này dễ đưa đến các vết lõm trên bề mặt đối diện đặt.

Thêm vào đó, bề dày gân cũng có tác động đến sự ưu tiên dòng chảy trong quá trình ép phun – nguyên nhân đưa đến các khuyết tật đường hàn và rỗ khí.

Thông số hình học của gân tăng cứng.

- Chiều cao gân nên không vượt quá 3 lần bề dày.

- Độ nghiêng mỗi bên nên từ 1° đến 1,5° và nhỏ nhất là 0.5°.

- Bán kính chuyển tiếp tại nơi đặt gân nên bằng 25-50% bề dày. Bán kính này sẽ loại trừ khả năng tập trang ứng suất và cải thiện dòng chảy cũng như sự làm nguội quanh gân. Khi bán kính lớn hơn sẽ làm tăng nguy cơ tạo ra vết lõm trên bề mặt đối diện với bề mặt đặt gân.Các gân nên được thiết kế song song và khoảng cách giữa các gân nên ít nhất là bằng 2 lần bề dày. Điều này giúp giảm bớt hệ thống làm nguội và các rãnh thoát khí trong khuôn.Các gân nên được đặt dọc theo một hướng để đạt độ cứng vững tốt. Ta có thể đặt ngang nhưng việc này không mang lại hiệu quả cao bằng đặt dọc.

Bên cạnh việc thiết kế gân để tăng bền, ta có thể thiết kế các nếp gấp để thay thế. Các nếp gấp này cũng mang lại hiệu quả không kém gì các gân và ta cũng không phải tốn thêm nhiều vật liệu và thời gian làm nguội.

Khi thiết kế các gân chéo giao nhau thì chỗ chuyển tiếp nên là một điểm vì có như vậy mới đảm bảo được độ cứng và khả năng chóng lại ứng suất cho sản phẩm.

Thiết kế sản phẩm đảm bảo Góc thoát khuôn

Để dễ dàng tháo sản phẩm khỏi lòng khuôn, mặt trong cũng như mặt ngoài sản phẩm phải có độ côn nhất định theo hướng mở khuôn. Yêu cầu này cũng cần áp dụng đối với các chi tiết như gân gia cường, vấu lồi, rãnh,…

Ở các khuôn có lõi ngắn hay lòng khuôn nông (nhỏ hơn 5 mm) góc côn ít nhất khoảng 0.25° mỗi bên, khi chiều sâu lòng khuôn và lõi tăng từ 1 đến 2 inch (25.4 ÷ 50.8 mm) góc côn nên tăng lên là 2° mỗi bên. Góc côn cần thiết đối với nhựa Polyolefins và Acetals và có kích thước nhỏ góc côn chỉ khoảng 0.5°, nhưng đối với sản phẩm có kích thước lớn, góc côn yêu cầu có thể tới 3°. Với vật liệu cứng hơn như Polystyrene, Acrylic,… ngay cả đối với sản phẩm có kích thước nhỏ, góc côn tối thiểu cũng phải là 1,5°. Cần chú ý rằng góc côn càng nhỏ, yêu cầu lực đẩy càng lớn; do đó, có thể làm hỏng sản phẩm nếu sản phẩm chưa đông cứng hoàn toàn.

Khi không thiết kế góc thoát khuôn hay thiết kế không đúng thì ma sát giữa bề mặt sản phẩm và mặt khuôn sẽ rất lớn. Khi đó, sản phẩm sẽ bị kẹt lại trong khuôn hoặc nếu đẩy ra ngoài đi chăng nữa thì bề mặt sản phẩm cũng sẽ bị lỗi bởi lực chốt đẩy quá lớn làm thụn bề mặt.

Đồ thị thể hiện mối quan hệ góc vát và chiều sâu vát. Với giá trị chiều sâu vát và bề rộng vát có thể tra đồ thị (hình 3.2.4) để tìm ra góc vát hợp lí. Hoặc có thể tính theo công thức sau:

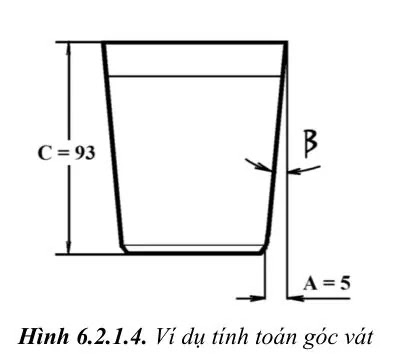

Ví dụ: Tính góc thoát khuôn cho sản phẩm ly nhựa uống nước như hình:

A = 5 (mm)

C = 93 (mm)

Giá trị góc thoát khuôn (góc vát) là:

Xem thêm: Mua Phần mềm NX Siemens bản quyền Chính hãng tốt nhất tại Hà Nội

Kết

Kết

Trên đây 4CTECH đã đưa ra các tiêu chuẩn yêu cầu về thiết kế hình học cho sản phẩm nhựa trong thiết kế Khuôn mẫu. Với những tiêu chí vô cùng quan trọng: Yêu cầu bề dày, lỗ, vấu lồi, góc bo, gân, góc thoát khuôn cho sản phẩm. Các bạn nghiên cứu kỹ để ứng dụng trực tiếp vào công việc của mình nhé.

Nếu bạn có thắc mắc gì thì liên hệ hoặc comment bên dưới nhé, like và share để lan tỏa giá trị cộng đồng.

- Video mô phỏng hoạt động máy ép phun

Mọi chi tiết xin liên hệ:

CÔNG TY TNHH CÔNG NGHỆ 4CTECH VIỆT NAM

Trụ sở chính: Tầng 7 tòa CT8 Khu đô thị Dương Nội, Yên Nghĩa, Hà Nội

» Điện thoại: 0246.3299.775

» Hotline: 0968.023.855 | 0964.364.135

» Email: info@soft4c.com

» Website: www.4ctech.vn | 4ctech.com.vn

Trụ sở chính: Tầng 7 tòa CT8 Khu đô thị Dương Nội, Yên Nghĩa, Hà Nội

» Điện thoại: 0246.3299.775

» Hotline: 0968.023.855 | 0964.364.135

» Email: info@soft4c.com

» Website: www.4ctech.vn | 4ctech.com.vn